不少制造企业和供应商都困在 “库存拉锯战” 里:

- 某汽车零部件厂为避免生产线停线,把某类轴承的安全库存设为 300 件,结果月底盘点发现积压了 150 件,占用资金超 20 万元;

- 给它供货的轴承供应商,因为不知道工厂的实时库存,按历史订单每月发 200 件,偶尔遇到工厂需求突增,又得紧急调货,物流成本增加 30%;

- 双方沟通时,工厂抱怨 “你们供货要么多要么少”,供应商委屈 “我们看不到你们的库存,只能猜”—— 这不是个例,而是传统库存管理中 “信息不对称” 导致的双向内耗。

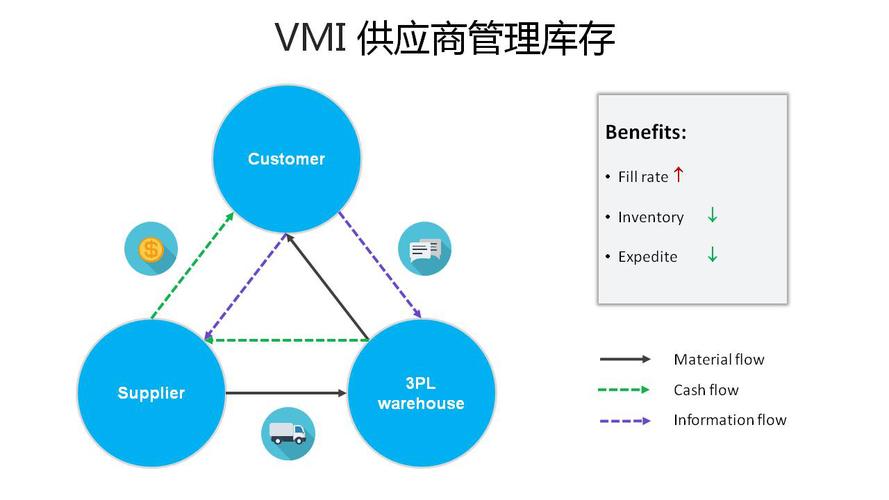

很多人听说供应商管理库存 VMI,觉得只是让供应商管库存,但其实 VMI 的核心是供需协同:不是把库存压力转嫁给供应商,而是通过数据共享、联合预测,让供应商 “按需补货”,既解决客户的积压 / 缺货问题,也让供应商的生产更稳定。

本文将从痛点→误区→逻辑→价值→落地的全新视角,拆解 VMI 的真正内涵。

一、3 个关于 VMI(供应商管理库存) 的常见误区

在理解 VMI 之前,先澄清 3 个最容易踩的坑 —— 这些误区会让企业误以为 VMI 是甩锅工具,最终落地失败:

误区 1:VMI = 把库存压力全转给供应商

很多客户觉得搞 VMI 就是让供应商多备货,我们不用管库存成本,但实际是成本共担,风险共降。

比如某家电企业和芯片供应商做 VMI,约定库存低于安全线时供应商补货,积压超过 30 天时双方共同分析原因,最终客户库存成本降低了,供应商的订单稳定性也提升了。

没有单方面的甩锅,只有双向的协同。

误区 2:VMI = 只共享库存数据,不用管需求

有些企业觉得只要把库存数据发给供应商,剩下的让他们自己看着办,但 VMI 的核心是需求预测协同。

比如某机械企业每月和供应商开需求沟通会,同步下月生产计划,供应商结合库存数据调整补货量,避免只看库存不看需求导致的补货偏差。

如果只给数据不给需求,供应商还是会猜,本质和传统模式没区别。

误区 3:VMI = 必须有复杂系统,中小企业用不了

很多中小企业觉得VMI 需要 SAP、用友这种大系统,我们没预算,但实际上,轻量化工具也能落地 VMI。

比如某五金厂用共享 Excel + 微信沟通的简易模式,每天把库存数据发给供应商,每周同步需求计划,供应商按约定补货,虽然没有复杂系统,但库存周转率还是提升了。

系统是助力,不是必需。

二、VMI 到底是什么?

打破误区后,再看 VMI 的核心定义,它不是简单的管理方式变化,而是供需关系的重构。

供应商管理库存 VMI(Vendor Managed Inventory)是客户与供应商通过数据共享、需求协同达成协议,由供应商负责监控客户的库存水平,并根据客户的实时库存、历史消耗数据及未来需求预测,主动制定并执行补货计划的库存管理模式。

核心特征包括:

- 数据透明:客户向供应商开放实时库存数据、需求计划;

- 责任共担:双方约定安全库存、补货周期、积压处理规则,不是单方面责任;

- 结算灵活:客户通常领用后结算,而非入库即结算,降低资金压力;

- 目标一致:以降低整体供应链成本、提升供货稳定性为共同目标,而非各自利益最大化。

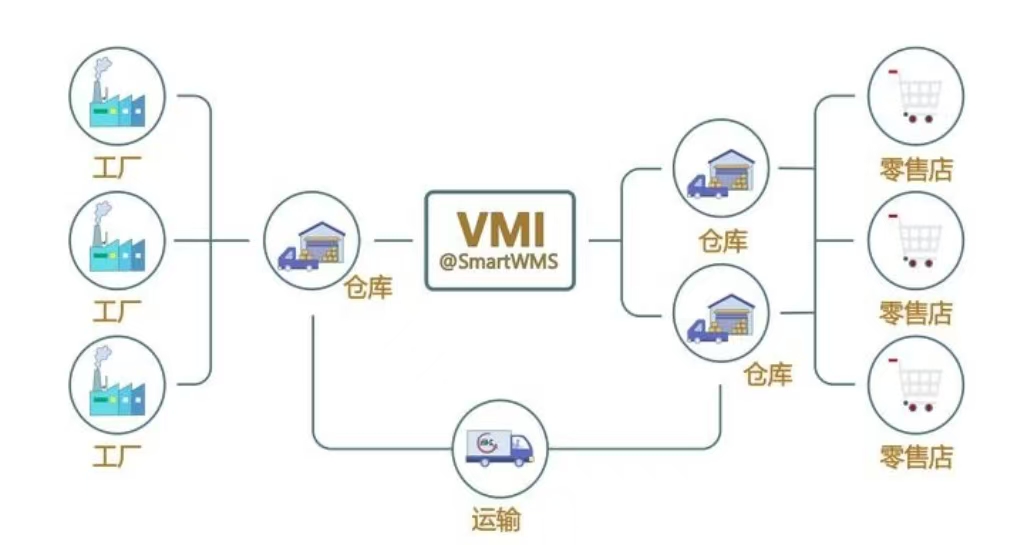

三、VMI 怎么运作?

VMI 的运作不是供应商单方面行动,而是客户与供应商的双向配合,每一步都有明确的责任和动作,以某汽车零部件厂(客户)与轴承供应商的 VMI 合作为例:

步骤 1:签订 VMI 协议,明确规则

双方先约定怎么补、补多少、出问题怎么办,核心条款包括:

- 库存范围:明确哪些物料走 VMI,比如 “型号为 6205 的深沟球轴承”;

- 安全库存:约定最低库存(补货线)和最高库存(安全线),比如 “补货线 50 件,安全线 100 件”;

- 补货周期:供应商每 3 天查一次库存,低于补货线就补货;

- 需求同步:客户每月 5 号前给供应商发下月生产计划(需求预测);

- 结算方式:客户领用后,每月 25 号按实际领用数量结算;

- 积压处理:库存超过安全线 30 天未领用,双方共同分析原因(比如需求变化、质量问题),协商处理(如退货、折价)。

步骤 2:数据共享,实时同步库存与需求

客户通过SRM 系统 / 共享表格向供应商开放数据:

- 实时库存:客户仓库的 VMI 物料库存,比如 “当前 6205 轴承库存 45 件,低于补货线 50 件”);

- 历史消耗:过去 3 个月的领用数据,比如 “每月平均领用 80 件”;

- 未来需求:下月生产计划,比如 “下月计划生产 500 台设备,需领用 90 件 6205 轴承”。

供应商通过这些数据判断要不要补、补多少,而不是拍脑袋。

步骤 3:供应商制定补货计划,和客户确认

供应商结合库存 + 需求制定计划,比如:

- 当前库存 45 件(低于补货线 50 件),下月需求 90 件,补货周期 3 天,算出需补货 55 件(补到安全线 100 件);

- 供应商把补货计划发给客户,客户确认“下月需求无变化”后,供应商安排生产 / 发货。

这一步避免 “供应商补的不是客户要的”,比如客户突然调整生产计划,能及时修改补货量。

步骤 4:供应商执行补货,客户入库

供应商按计划发货,客户仓库接收时:

- 核对物料型号、数量,比如 “55 件 6205 轴承,无质量问题”;

- 入库到专门的 “VMI 区域”,系统自动更新库存(从 45 件升到 100 件);

客户不用立即结算,只有领用后才计入应付账款。

步骤 5:客户领用 + 结算,循环优化

- 客户生产时领用 VMI 物料,比如某天领用 10 件;系统实时扣减库存,从 100 件降到 90 件;

- 月底客户按 “实际领用数量”,比如当月共领用 85 件,和供应商结算;

- 双方开 “VMI 复盘会”:分析 “库存是否超期、补货是否及时”,比如 “本月有 5 件库存超期,是因为需求比预测少 5 件”,下月调整需求预测精度。

四、VMI 能给客户和供应商带来什么?

很多企业觉得 VMI 只对客户有利,其实供应商也能获得实实在在的好处,只有双方都受益,VMI 才能长期落地。

对客户(如制造企业):降成本、防缺货、减负担

- 降库存成本:不用提前囤货,库存资金占用减少 30%-50%,比如某机械企业 VMI 落地后,库存资金从 80 万元降到 48 万元;

- 防生产缺货:供应商主动补货,缺货率从 15% 降到 5% 以下,避免生产停线(单次停线损失超 10 万元);

- 减管理负担:不用自己盯库存、做补货计划,采购部人工成本减少 20%,比如某家电企业采购专员从 5 人减到 4 人,每月节省 80 小时人工。

对供应商:稳订单、降风险、提效率

- 订单更稳定:客户的需求预测和库存数据提前同步,供应商能制定长期生产计划,不用频繁调整生产线;

- 降物流与库存风险:按需补货避免 “多发货导致的积压” 和 “少发货导致的紧急调货”,物流成本减少;

- 客户粘性更高:VMI 建立的协同关系让客户更难替换供应商,比如某芯片供应商通过 VMI,和家电客户的合作年限从 3 年延长到 8 年,订单量逐年增长。

五、企业做 VMI (供应商管理库存) 需要具备什么?

不是所有企业都能做好 VMI,这 3 个条件决定了落地成功率,尤其是中小企业要重点关注。

基础条件:数据能共享,需求能说清

- 数据共享:至少能给供应商提供 “每日库存数据”(哪怕是共享 Excel),不能藏着掖着;

- 需求清晰:能提前 1-2 周给供应商发需求预测(哪怕是粗略的),不能临时通知要货;

核心条件:双方信任,规则明确

- 信任是前提:客户不能 “故意压库存让供应商承担损失”,供应商不能补次货、少补货;

- 规则是保障:前面提到的 VMI 协议要写清楚 “补货、结算、积压处理” 等条款,避免后期扯皮;

辅助条件:有工具助力(中小企业可轻量化)

- 中大型企业:用 SRM 系统(如正远 SRM)实现 “库存自动同步、补货计划在线审批”,效率更高;

- 中小企业:用 “共享 Excel + 微信 / 企业微信”,每天自动同步库存,每周线上开需求会,成本低、易上手;

工具是为了 “让数据更及时、沟通更顺畅”,不是必需项,别因为没系统就放弃 VMI。

Q&A

Q1:我们是中小企业,没有 SRM 系统,能用 VMI(供应商管理库存) 吗?

A1:能,用 “轻量化工具 + 简化流程” 就能落地。比如:

- 数据共享:用腾讯文档建 “VMI 库存共享表”,客户仓库管理员每天更新库存(如 “6205 轴承库存 45 件”),供应商随时查看;

- 需求同步:每周五用微信给供应商发 “下周一需求计划”(如 “下周预计领用 20 件”);

- 补货沟通:供应商看到库存低于补货线,微信告知客户 “计划补 55 件”,客户确认后发货。

Q2: VMI(供应商管理库存) 适合所有行业吗?比如生鲜、快消这种保质期短的行业能做吗?

A2:不是所有行业都适合,核心看 “物料保质期是否能覆盖补货周期”:

- 适合的行业:机械、汽车、家电(物料保质期长,比如轴承、芯片能存 6-12 个月);

- 慎做的行业:生鲜(保质期几天到十几天,补货周期如果 3 天,也容易过期)、快消品中的临期商品(如牛奶、面包)。

Q3:做 VMI 后,客户的采购部是不是就没事干了?

A3:不是,采购部的角色从 “催货员、盘库员” 变成 “协同管理员”,工作更有价值:

- 之前:每天盯库存、催供应商发货、处理缺货问题;

- 之后:每月和供应商开需求沟通会、复盘 VMI 效果、优化补货规则(如调整安全库存)。

Q4:如果客户的需求突然变了(比如临时增加生产),VMI 怎么应对?

答:通过 “紧急需求机制” 灵活调整,比如:

- 客户临时增加需求(如 “原本下月要 90 件,现在要 120 件”),24 小时内通知供应商;

- 供应商结合当前库存(如 100 件),计算 “需额外补 20 件”,优先安排生产;

- 双方约定 “紧急补货的物流成本,客户承担 50%”,避免供应商不愿配合;

Q5:VMI 和传统库存管理相比,哪个更省钱?

A5:通常 VMI 更省钱,因为它解决了传统模式的 “双向浪费”:

- 传统模式:客户囤货导致资金占用(比如 100 万元库存),供应商盲目生产导致积压(比如多生产 50 件),双方都有成本;

- VMI 模式:客户库存减少 30%-50%(比如库存降到 50 万元),供应商生产更精准(很少积压),整体供应链成本降 20%-30%;

某汽车零部件厂测算过,传统模式下库存成本 + 供应商物流成本共 120 万元,VMI 后降到 80 万元,每年省 40 万元。

结语

VMI 的本质,是从零和博弈到供需共赢。

传统库存管理中,客户和供应商是 “你多我少” 的零和博弈:客户想少囤货,供应商想多发货;而 VMI 通过 “数据共享、责任共担”,把双方绑在同一艘船上 —— 客户降了库存成本,供应商稳了订单,最终实现 “1+1>2” 的供应链效率提升。

对企业而言,不用纠结 “有没有系统、是不是大企业”,只要能做到 “数据共享、需求清晰、双方信任”,哪怕是中小企业用简易模式,也能从 VMI 中受益。

毕竟,供应链的竞争力,从来不是 “谁能压过谁”,而是 “谁能和伙伴协同得更好”。